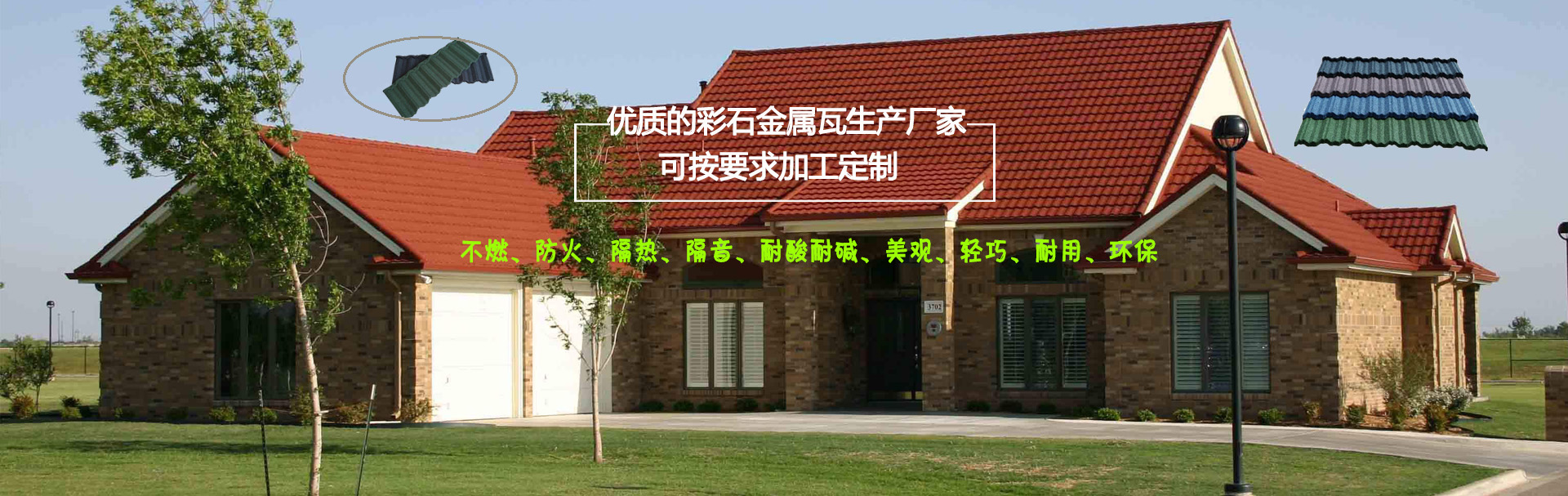

熱門關(guān)鍵詞: 彩石金屬瓦生產(chǎn)線 蛭石瓦模具 彩石金屬瓦設(shè)備 彩石金屬瓦附件 多彩蛭石瓦

壓鑄模具是模具中的一個大類。隨著我國汽車摩托車工業(yè)的迅速發(fā)展,壓鑄行業(yè)迎來了發(fā)展的新時期。同時,也對壓鑄模具的綜合力學(xué)性能、壽命等提出了更高的要求。要滿足不斷提高的使用性能需求僅僅依靠新型模具材料的應(yīng)用仍然很難滿足,必須將各種表面處理技術(shù)應(yīng)用到壓鑄模具的表面處理當(dāng)中才能達(dá)到對壓鑄模具高效率、高精度和高壽命的要。在各種模具中,壓鑄模具的工作條件是較為苛刻的。壓力鑄造是使熔融金屬在高壓、高速下充滿模具型腔而壓鑄成型,在工作過程中反復(fù)與熾熱金屬接觸,因此要求壓鑄模具有較高的耐熱疲勞、導(dǎo)熱性耐磨性、耐蝕性、沖擊韌性、紅硬性、良好的脫模性等。因此,對壓鑄模具的表面處理技術(shù)要求較高近年來,各種壓鑄模具表面處理新技術(shù)不斷涌現(xiàn),但總的來說可以分為以下三個大類:(1)傳統(tǒng)熱處理工藝的改進(jìn)技術(shù);(2)表面改性技術(shù),包括表面熱擴(kuò)滲處理、表面相變強(qiáng)化、電火花強(qiáng)化技術(shù)等;(3)涂鍍技術(shù),包括化學(xué)鍍等。

1、傳統(tǒng)熱處理工藝的改進(jìn)技術(shù)

傳統(tǒng)的壓鑄模具熱處理工藝是淬火-回火,以后又發(fā)展了表面處理技術(shù)。由于可作為壓鑄模具的材料多種多樣,同樣的表面處理技術(shù)和工藝應(yīng)用在不同的材料上會產(chǎn)生不同的效果。史可夫近提出針對模具基材和表面處理技術(shù)的基材預(yù)處理技術(shù),在傳統(tǒng)工藝的基礎(chǔ)上,對不同的模具材料提出適合的加工工藝,從而改善模具性能,提高模具壽命。熱處理技術(shù)改進(jìn)的另一個發(fā)展方向,是將傳統(tǒng)的熱處理工藝與的表面處理工藝相結(jié)合,提高壓鑄模具的使用壽命。如將化學(xué)熱處理的方法碳氮共滲,與常規(guī)淬火、回火工藝相結(jié)合的NQN(即碳氮共滲-淬火-碳氮共滲)復(fù)合強(qiáng)化,不但得到較高的表面硬度,而且有效硬化層深度增加、滲層硬度梯度分布合理、回火穩(wěn)定性和耐蝕性提高,從而使得壓鑄模具在獲得良好心部性能的同時,表面質(zhì)量和性能大幅提高。

2、表面改性技術(shù)

2.1表面熱擴(kuò)滲技術(shù)

這一類型中包括有滲碳、滲氮、滲硼以及碳氮共滲、硫碳氮共滲等。

2.1.1滲碳和碳氮共滲

滲碳工藝應(yīng)用于冷、熱作和塑料模具表面強(qiáng)化中,都能提高模具壽命。如3Cr2W8V鋼制的壓鑄模具,先滲碳、再經(jīng)1140~1150℃淬火,550℃回火兩次,表面硬度可達(dá)HRC56~61,使壓鑄有色金屬及其合金的模具壽命提高1.8~3.0倍。進(jìn)行滲碳處理時,主要的工藝方法有固體粉末滲碳、氣體滲碳、以及真空滲碳、離子滲碳和在滲碳?xì)夥罩屑尤氲匦纬傻奶嫉矟B等。其中,真空滲碳和離子滲碳則是近20年來發(fā)展起來的技術(shù),該技術(shù)具有滲速快、滲層均勻、碳濃度梯度平緩以及工件變形小等特點,將會在模具表面尤其是精密模具表面處理中發(fā)揮越來越重要的作用。

2.1.2滲氮及有關(guān)的低溫?zé)釘U(kuò)滲技術(shù)

這一類型中包括滲氮、離子滲氮、碳氮共滲、氧氮共滲、硫氮共滲以及硫碳氮、氧氮硫三元共滲等方法。這些方法處理工藝簡便、適應(yīng)性強(qiáng)、擴(kuò)滲溫度較低(一般為480~600℃)、工件變形小,尤其適應(yīng)精密模具的表面強(qiáng)化,而且氮化層硬度高、耐磨性好,有較好的抗粘模性能。3Cr2W8V鋼壓鑄模具,經(jīng)調(diào)質(zhì)、520~540℃氮化后,使用壽命較不氮化的模具提高2~3倍。美國用H13鋼制作的壓鑄模具,不少都要進(jìn)行氮化處理,且以滲氮代替一次回火,表面硬度高達(dá)HRC65~70,而模具心部硬度較低、韌性好,從而獲得優(yōu)良的綜合力學(xué)性能。氮化工藝是壓鑄模具表面處理常用的工藝,但當(dāng)?shù)瘜映霈F(xiàn)薄而脆的白亮層時,無法抵抗交變熱應(yīng)力的作用,極易產(chǎn)生微裂紋,降低熱疲勞抗力。因此,在氮化過程中,要嚴(yán)格控制工藝,避免脆性層的產(chǎn)生。近,國外提出采用二次和多次滲氮工藝。采用反復(fù)滲氮的辦法可以分解容易在服役過程中產(chǎn)生微裂紋的氮化物白亮層,增加滲氮層厚度,并同時使模具表面存在很厚的殘余應(yīng)力層,使模具的壽命得以明顯提高。此外還有采用鹽浴碳氮共滲和鹽浴硫氮碳共滲等方法。這些工藝在國外應(yīng)用較為廣泛,在國內(nèi)較少見。如TFI+ABI工藝,是在鹽浴氮碳共滲后再于堿性氧化性鹽浴中浸漬。工件表面發(fā)生氧化,呈黑色,其耐磨性、耐蝕性、耐熱性均得到了改善。經(jīng)此方法處理的鋁合金壓鑄模具壽命提高數(shù)百小時。再如法國開發(fā)的硫氮碳共滲后進(jìn)行氮化處理的oxynit工藝,應(yīng)用于有色金屬壓鑄模具則更具特點。

2.1.3滲硼

由于滲硼層的高硬度(FeB:HV1800~2300、Fe2B:HV1300~1500)、耐磨性和紅硬性,以及一定的耐蝕性和抗粘著性,滲硼技術(shù)在模具工業(yè)中獲得較好的應(yīng)用效果。但因壓鑄模具工作條件十分苛刻,故滲硼工藝較少應(yīng)用于壓鑄模具表面處理中,但近年來,出現(xiàn)了改進(jìn)的滲硼方法,解決了上述問題,而得以應(yīng)用于壓鑄模具的表面處理,如多元、涂劑粉末滲等。涂劑粉末滲硼的方法是將硼化合物和其他滲劑混合后涂覆在壓鑄模具表面,待液體揮發(fā)后,再按照一般粉末滲硼的方法裝箱密封,920℃加熱并保溫8h,隨之空冷。這種方法可以獲得致密、均勻的滲層,模具表面滲層硬度、耐磨性和彎曲強(qiáng)度都得到提高,模具使用壽命平均提高2倍以上。

2.1.4稀土表面強(qiáng)化

近年來,在模具表面強(qiáng)化中采用加入稀土元素的方法得到廣泛推崇。這是因為稀土元素具有提高滲速、強(qiáng)化表面及凈化表面等多種功能〔13〕,它對改善模具表面組織結(jié)構(gòu),表面物理、化學(xué)及力學(xué)性能均有極大地影響,可提高滲速、強(qiáng)化表面、生成稀土化合物。同時可消除分布在晶界上微量雜質(zhì)的有害作用,起著強(qiáng)化和穩(wěn)定模具型腔表面晶界的作用。另外,稀土元素與鋼中的有害元素發(fā)生作用,生成高熔點化合物,又可抑制這些有害元素在晶界上偏聚,從而降低深層的脆性等。在壓鑄模具表面強(qiáng)化處理工藝中加入稀土元素成分,能夠明顯提高各種滲入法的滲層厚度、提高表面硬度,同時使得滲層組織細(xì)小彌散、硬度梯度下降,從而使得模具的耐磨性、抗冷、熱疲勞性能等顯著提高,從而大幅度提高模具壽命。目前應(yīng)用于壓鑄模具型腔表面的處理方法有:稀土碳共滲、稀土碳氮共滲、稀土硼共滲、稀土硼鋁共滲、稀土軟氮化、稀土硫氮碳共滲等。

2.1.5表面被覆強(qiáng)化

近年來由于冷焊技術(shù)的發(fā)展,使得表面處理技術(shù)得到很大的提高,特別是ESD-05上市以后,可以使用碳化物等不同材質(zhì)的焊材對表面進(jìn)行處理,這種方式方便簡單,成本低,使用方便。同時效果也好,漸漸的已經(jīng)成為行業(yè)的主選。

2.2表面激光涂層

2.2.1激光表面處理

激光表面處理是使用激光束進(jìn)行加熱,使工件表面迅速熔化一定深度的薄層,同時采用真空蒸鍍、電鍍、離子注入等方法把合金元素涂覆于工件表面,在激光照射下使其與基體金屬充分融合,冷凝后在模具表面獲得厚度為10~1000μm具有特殊性能的合金層,冷卻速度相當(dāng)于激冷淬火。如在H13鋼表面采用激光快速熔融工藝進(jìn)行處理,熔區(qū)具有較高的硬度和良好的熱穩(wěn)定性,抗塑性變形能力高,對疲勞裂紋的萌生和擴(kuò)展有明顯的抑制作用。近,薩哈和達(dá)霍特若采用在H13基材上進(jìn)行激光熔覆VC層的方法,研究表明,獲得的模具表面實質(zhì)是連續(xù)、致密無孔的VC鋼復(fù)合覆層,它不僅有很強(qiáng)的在600℃下的氧化抗力,而且有很強(qiáng)的抗熔融金屬還原的能力〔19〕。23電火花沉積金屬陶瓷工藝在表面改性技術(shù)的不斷發(fā)展中,出現(xiàn)了一種電火花沉積工藝。該工藝在電場作用下,在母材表面產(chǎn)生瞬間高溫、高壓區(qū),同時滲入離子態(tài)的金屬陶瓷材料,形成表面的冶金結(jié)合,而母材表面也同時發(fā)生瞬間相變,形成馬氏體和微細(xì)奧氏體組織〔20〕。這種工藝不同于焊接,也不同于噴鍍或者元素滲入,應(yīng)該是介于兩者之間的一種工藝。它很好地利用了金屬陶瓷材料的高耐磨、耐高溫、耐腐蝕的特性,而且工藝簡單,成本較低廉。是壓鑄模具表面處理的一條新路。2.22WS焊機(jī)處理

WS焊機(jī)與激光焊機(jī)的原理是一樣的,都是通過脈沖點焊的方式進(jìn)行的。相對于激光焊來說更方便更靈活,焊絲直徑0.1-2.0mm,同時上面內(nèi)置氬弧焊的功能,這樣更方便靈活。

3、涂鍍技術(shù)

涂鍍技術(shù)作為模具強(qiáng)化技術(shù)的一種,主要應(yīng)用在塑料模、玻璃模、橡膠模、沖壓模等工作環(huán)境相對簡單的模具表面處理。壓鑄模具需要承受冷熱應(yīng)力交替的苛刻環(huán)境,所以一般不使用涂鍍技術(shù)來強(qiáng)化壓鑄模具表面。但近年來,有報道采用化學(xué)復(fù)合鍍的方法強(qiáng)化壓鑄模具表面,以提高模具表面抗粘著性、脫模性。該方法在鋁基壓鑄模具上將聚四氟乙烯微粒浸潤后進(jìn)行(NiP)-聚四氟乙烯復(fù)合鍍。實驗證明,此方法在工藝上和性能上均為可行,大大降低了模具表面的摩擦系數(shù)。

4、結(jié)語

模具壓力加工是機(jī)械制造的重要組成部分,而模具的水平、質(zhì)量和壽命則與模具表面強(qiáng)化技術(shù)休戚相關(guān)。隨著科學(xué)技術(shù)的進(jìn)步,近年來各種模具表面處理技術(shù)出現(xiàn)較大的進(jìn)展。表現(xiàn)在:①傳統(tǒng)的熱處理工藝的改進(jìn)及其與其他新工藝的結(jié)合;②表面改性技術(shù),包括滲碳、低溫?zé)釘U(kuò)滲(各種滲氮、碳氮共滲、離子氮化、三元共滲等)、鹽浴熱擴(kuò)滲、滲硼、稀土表面強(qiáng)化、激光表面處理和電火花沉積金屬陶瓷等;③涂鍍技術(shù)等方面。但對于工作條件極為苛刻的壓鑄模具而言,現(xiàn)有新的表面處理工藝還無法滿足不斷增長的要求,可以預(yù)計更為的技術(shù),也有望應(yīng)用于壓鑄模具的表面處理。鑒于表面處理是提高壓鑄模具壽命的重要手段之一,因此要提高我國壓鑄模具生產(chǎn)整體水平,表面處理技術(shù)將起著舉足輕重的作用。

全國免費咨詢熱線:18831778588

地址:河北省泊頭市王武工業(yè)區(qū)

掃碼聯(lián)系我們

掃碼聯(lián)系我們

全國服務(wù)熱線

全國服務(wù)熱線

電話

微信掃一掃